智能工廠系統是現代制造業與信息技術深度融合的產物,它通過集成傳感器、物聯網、人工智能、大數據等先進技術,實現了生產過程的智能化、自動化和高效化。以下是智能工廠系統在信息技術支撐下的主要用途:

1. 生產流程自動化與優化

信息技術使智能工廠能夠通過自動化控制系統(如PLC和SCADA)實現生產線的無人操作。結合實時數據采集與分析,系統可動態調整生產參數,減少人為錯誤,提高產品一致性與良率。例如,基于AI的調度算法可優化訂單排產,縮短交付周期。

2. 實時監控與預測性維護

通過物聯網技術,智能工廠連接設備與傳感器,持續收集設備運行數據(如溫度、振動等)。利用大數據分析和機器學習,系統能夠預測設備故障風險,提前安排維護,避免意外停機。這不僅降低了維修成本,還顯著提升了設備利用率和生產連續性。

3. 資源管理精益化

信息技術支持智能工廠實現物料、能源和人力資源的精細管理。例如,ERP(企業資源規劃)系統整合供應鏈數據,確保原材料及時供應;而能源管理系統通過實時監控能耗,優化電力使用,減少浪費。這種精益化管理有助于降低成本并支持可持續發展。

4. 質量控制與追溯

借助機器視覺和數據分析技術,智能工廠能在生產過程中實時檢測產品缺陷,自動剔除不合格品。同時,區塊鏈或數據庫技術記錄全生產流程數據,實現產品從原材料到成品的全程追溯。這在食品、醫藥等行業尤為重要,保障了合規性與消費者安全。

5. 柔性生產與個性化定制

信息技術使智能工廠具備高度靈活性,能夠快速切換生產線路以適應小批量、多品種的需求。通過數字孿生技術,工廠可以在虛擬環境中模擬生產流程,測試新方案,從而加速產品迭代并支持大規模個性化定制,滿足市場多樣化需求。

6. 數據驅動決策

智能工廠匯集海量生產數據,通過商業智能(BI)工具和AI分析,為管理者提供可視化報告與洞察。例如,產能分析、成本效益評估等數據支持戰略決策,幫助企業優化資源配置,提升市場競爭力。

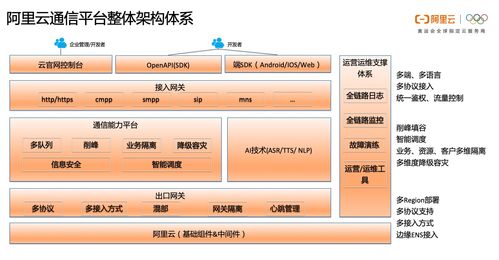

7. 供應鏈協同與透明化

信息技術打通了智能工廠與上下游合作伙伴的信息壁壘。通過云平臺和API接口,實現庫存、訂單和物流數據的實時共享,增強供應鏈響應速度與透明度。這在全球化生產中尤為重要,可有效應對市場需求波動和突發事件。

智能工廠系統通過信息技術的全面應用,不僅提升了生產效率與質量,還推動了制造業向數字化、網絡化、智能化轉型。隨著5G、邊緣計算等新技術的普及,智能工廠的潛力將進一步釋放,成為工業4.0的核心驅動力。